Integrierte Produktion "made in Germany"

Wir fertigen Ihre Werkstoffe in unserem vollintegrierten Produktionsprozess - vom Schmelzen bis zum Endprodukt. Somit beziehen Sie ihr Produkt aus einer Hand!

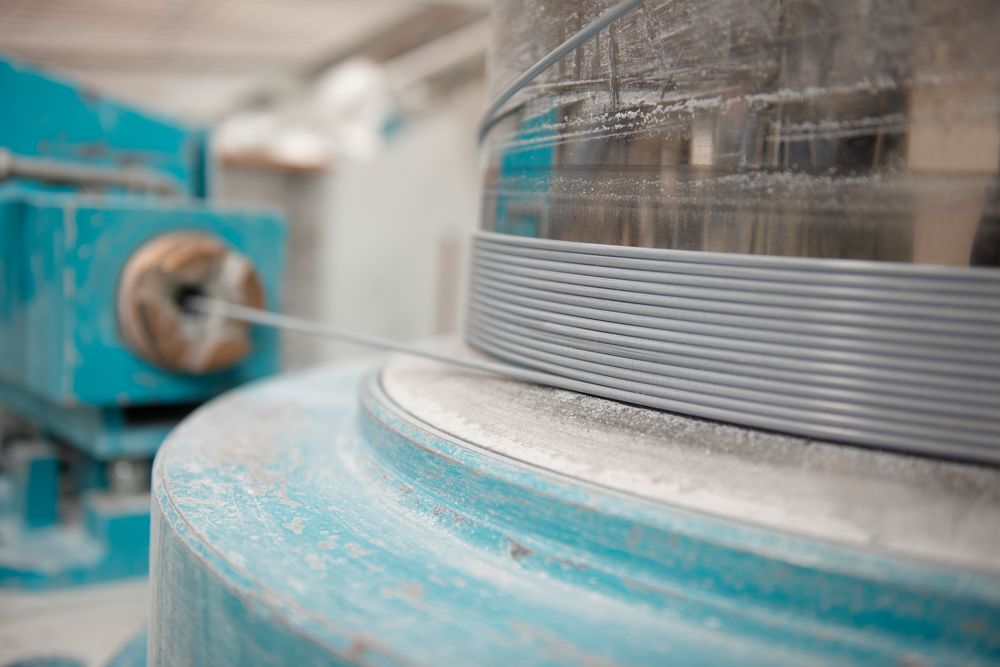

Durch die große Anlagenvielfalt von der 40MN-Schmiedepresse über Walzstraßen bis hin zur Drahtzuganlage können wir flexibel fertigen und finden für ihren Werkstoff und ihre Spezifikation den optimalen Prozessweg. Unser Produktspektrum erstreckt sich dabei vom Freiformschmiedestück über Stäbe und Draht bis zum Feindraht.

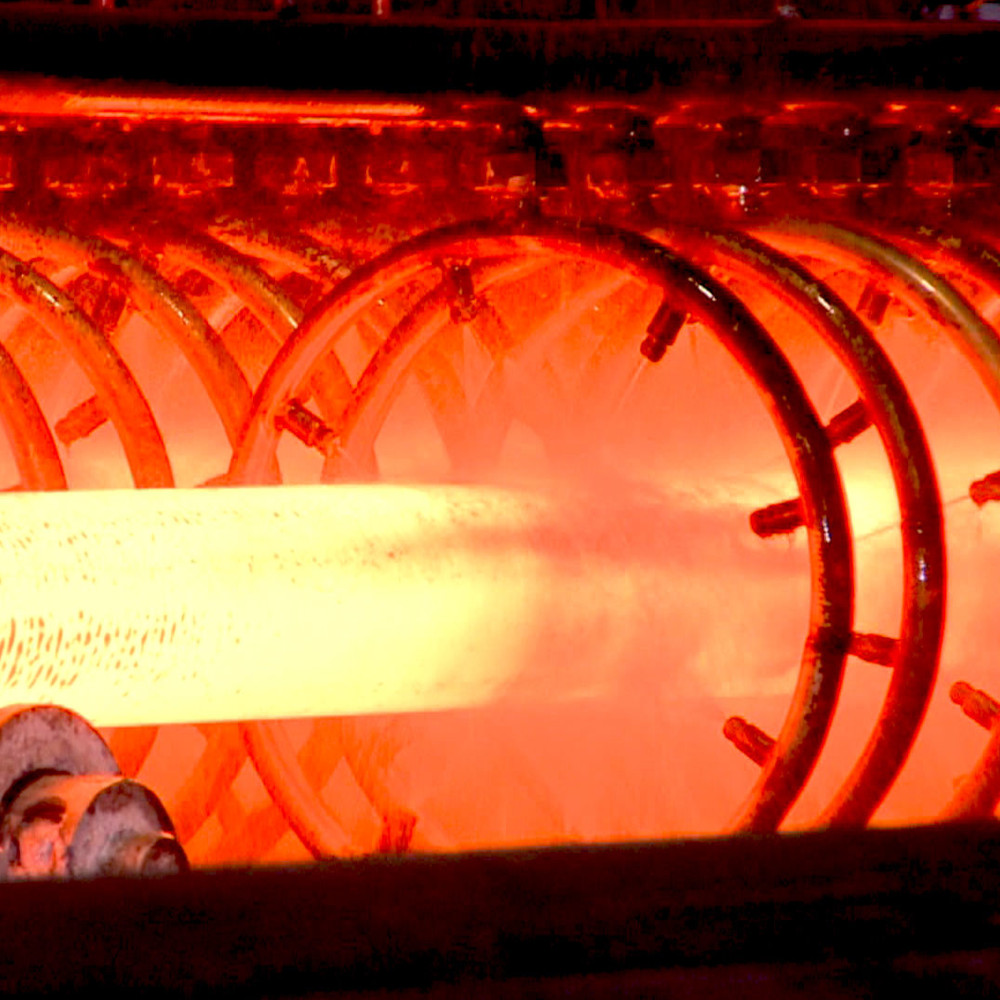

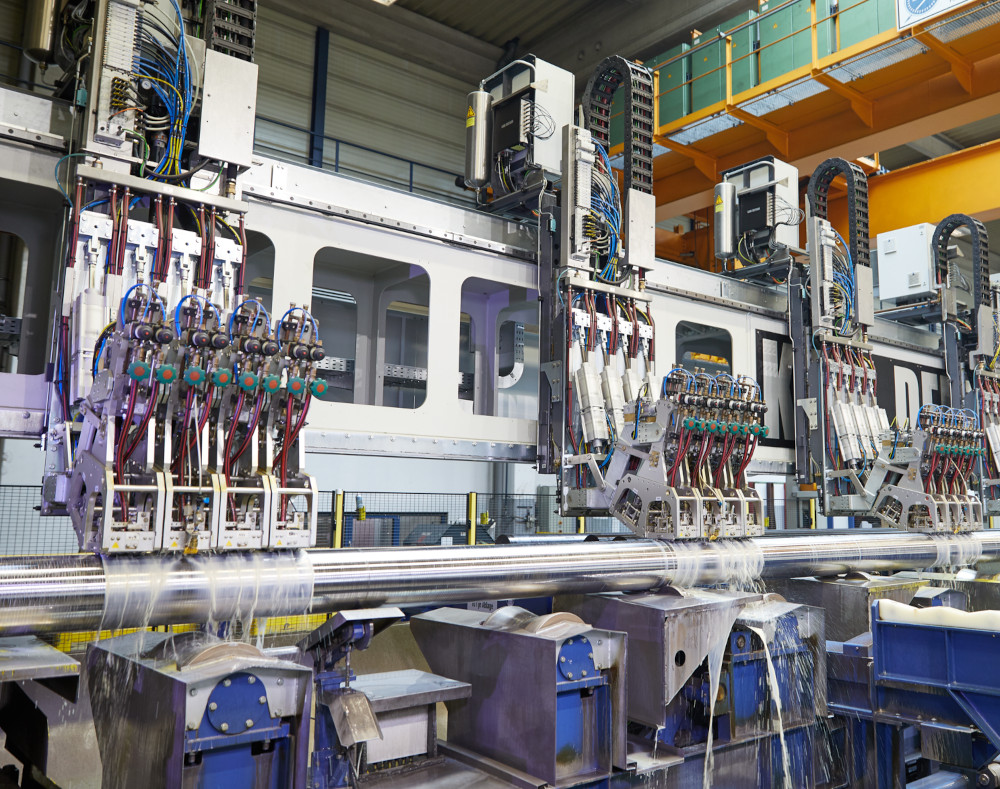

Indem wir überwiegend sortierten Stahlschrott als Basis unserer Produkte einsetzen schließen wir den "Stahlkreislauf" und reduzieren unseren Rohstoff- und Ressourcenverbrauch. Die Stahlerzeugung erfolgt durch Schmelzen in Elektrolichtbogenöfen bzw. im Vakuuminduktionsofen. Mit modernsten Technologien gießen wir unseren Stahl im Block- bzw. Horizontalstranggussverfahren, für höchsten Anforderungen erfolgt ein zusätzliches Umschmelzen. Die Abmessungen sowie die mechanisch-technologischen Eigenschaften werden in den weiteren Prozessschritten durch Warm- und Kaltumformung, Wärmebehandlung sowie Fertigbearbeitung eingestellt.

Während des Fertigungsprozesses durchlaufen alle Produkte mehrstufige Qualitätskontrollen durch unser qualifiziertes Prüfpersonal. Die wichtigsten Prüfverfahren sind die Kontrolle der chemischen Analyse, die mechanische Erprobung sowie die Wirbelstrom- und Ultraschallprüfung.

Sie möchten nochmal ganz in Ruhe nachlesen, wie der Stahl entsteht, wodurch sich verschiedene Stahlgüten auszeichnen und welche Technologien dabei genutzt werden? In der "Kleinen Stahlkunde" erfahren Sie mehr, insbesondere über die bei BGH genutzten Anlagen und Verfahren rund um die Stahlherstellung, die Umformung und das Bearbeiten bis hin zum Prüfen und Versenden, anschaulich und verständlich dargestellt.